Стук поршней лада веста

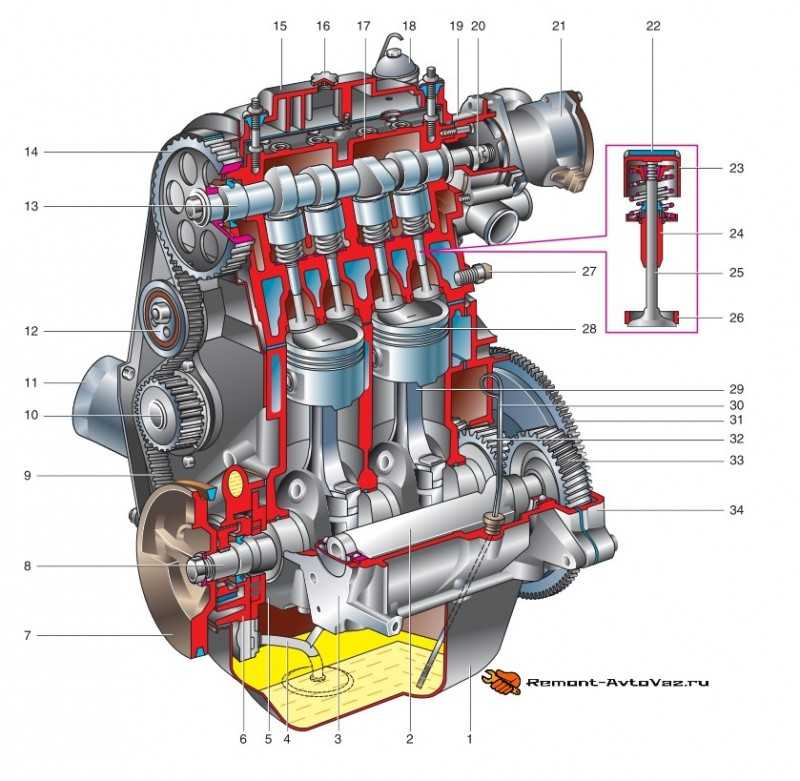

Автомобиль Lada Vesta на данный момент имеет вставные поршни. Они нужны для того, чтобы при обрыве ремня клапан не прогибался. Поршни СТК расположены западнее. Специальные канавки предотвращают соединение поршня и клапана. У новых автомобилей поршень с канавками, но как насчет ранних двигателей Весты? На первых машинах можно было поменять поршень на поршень без заглушки. Lada Vesta имеет доработанный поршневой агрегат. Он легкий и прочный. Поршень автомобиля Лада Веста весит 242 грамма.

Вставные поршни на двигателях ВАЗ стали долгожданной новинкой для любителей отечественных автомобилей. Даже на Приоры было замечено, что при недостаточном внимании к ремню ГРМ есть риск погнуть клапаны, если сам ремень со временем порвется. Все новые Лады «грешили» такой проблемой, пока в июле 2018 года на ВАЗ не начали устанавливать двигатели с «исправлением ошибок».

Что касается Lada Vesta, то беспроблемные поршни для флагмана российского автопрома стали своевременным дополнением к общему положительному впечатлению от автомобиля. Поршни без колпачка устанавливаются на Весту с июля, это касается двигателей рабочим объемом 1,6 л.

Автономная работа над салоном двигателя требует терпения и аккуратности. Однако западные водители уже спешат заявить о своем желании поменять «поршневой» в Lada Vesta, чтобы в будущем не получить капитальный ремонт при обрыве ремня ГРМ.

Что такое безвтыковые поршни

Цель включения поршней без колпачка в конструкцию ДВС ясна: избежать болезненных столкновений с клапанами. Эта небольшая деталь отличается тем, что в нижней части (юбке) имеют пазы, что исключает возможность проникновения клапана. Кроме того, поршень стал меньше в весе, стала мягче накладка его корпуса. Благодаря этому «двигатели» больше не грешат повышенным расходом топлива, а также ударами — износостойкость мелких деталей значительно возрастет.

Безвтыковые поршни – артикул и цена

Кстати, эту деталь начала производить компания «Супер-Авто» как элемент тюнинга — там же собирались «специальные» версии моделей ВАЗ — «спорт», «премьер». Поршень Lada Vesta получил каталожный номер — 218.08, стоимость комплекта около 12000 рублей. Работает только с шатунами производства этой компании.

Заводские поршни – цена и артикул

Новые «поршни» на Весте производит компания Federal Mogul. Версия для двигателя 1.8 получила артикул 21128-1004015FM, цена была 4300 руб. Диаметр — 82 мм, материал покрыт антифрикционным покрытием. Ход поршня 84 мм. Каталожный номер штатного поршня двигателя 21179 — 11194-1004010-00к, стоимость — 5000 руб.

Основные неисправности

После этого проблема с гнутыми клапанами исчезла, но проблема с дребезжанием поршней осталась. Удар происходит, когда он меняет свою траекторию в цилиндре, встречает на своем пути препятствие. Это может быть связано с недостаточным уровнем масла, чрезмерной вязкостью масла или неправильной работой шатуна.

Стук начинается при запуске «холодного», но когда стучит двигатель, уже прогретый, значит пора менять поршневой узел. Не забудьте проверить уровень моторного масла.

Из чего состоит поршневая группа

В шатунно-поршневую группу Lada Vesta входят:

- накладки;

- шатун;

- маслосъемные кольца;

- штифт — артикул 21126100402000;

- верхняя втулка головки;

- поршень;

- компрессионные кольца.

Замена поршневой группы

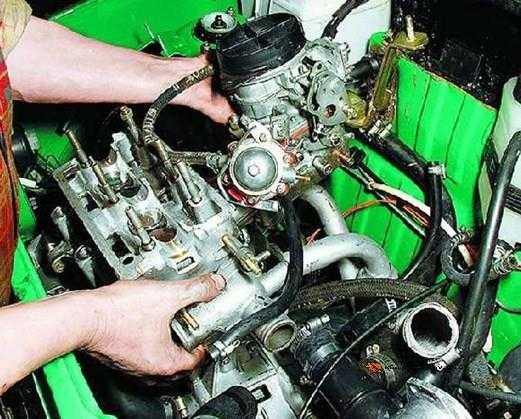

Поменять поршни в автомобиле Лада Веста непросто — сам двигатель весит более 100 кг, его придется вынимать и разбирать. Перед этим придется отключить от него много деталей, расходных материалов, поэтому работы лучше проводить в отапливаемом гараже со свободной зоной. Его нужно будет запустить, чтобы поставить на него детали двигателя.

Снимаем двигатель из-под капота:

- Сбросьте давление в топливных магистралях. Для этого под задними сиденьями откройте крышку люка бензонасоса, отсоедините проводку от бензонасоса.

- Когда двигатель остановится, снова подключите разъем, закройте крышку, верните диван на место. Восстановить минус с аккума.

- Полностью слейте хладагент из системы кондиционирования воздуха.

- Снимаем резонатор, после снятия трубок крепим болты гаечным ключом на 10 мм.

- Снимите кожух впускного коллектора.

- Сжав хомуты, снимите трубку вентиляции картера, которая соединена с патрубком крышки.

- Отсоедините наливной шланг от коллектора.

- Снимаем воздушный фильтр вместе с впускным патрубком.

- Отсоедините шланг цилиндра от впускного коллектора.

- Отсоедините тросы от датчика коленвала, датчика давления масла, сигнальной лампы, ДТВ, лямбда-зонда и дроссельной заслонки, а также от ДТОЖ, жгута форсунок, катушек зажигания, датчика заднего хода.

- Отодвиньте обвязку в сторону.

- Снимаем колеса.

- Снимите крыло двигателя на болтах (подойдет и десятая головка).

- Для Веста с механикой: снимите шланги с гидропривода сцепления и подвесьте цилиндр на технологическом крюке.

- Снимаем клемму, провода с тягового реле стартера.

- Снимите крепеж стартера и цилиндра сцепления.

- Слейте жидкость из бачка. Для этого отвинтите колпачок 13 головки и прикрутите штуцер на место. Снимите выпускной шланг со шланга радиатора.

- Отсоедините промежуточную трубку от передней топливной трубки и ее соединения с впускным коллектором.

- Отсоедините шланги радиатора и обогревателя от термостата и снимите заливной шланг с наливного шланга водяного насоса.

- Снимите клеммы проводов с генератора, отодвиньте их от двигателя. Отсоедините клемму от коробки передач, затем клемму от вспомогательных агрегатов.

- Снимите шланг усилителя тормозов с впускного коллектора.

- Для West с механикой: отсоедините концы тросов от рычагов механизмов переключения, снимите тросы с кронштейна.

- Для West с кондиционером: снимите трубы с компрессора, заглушите их.

- Снимаем дополнительный глушитель и прокладку с передней трубы.

- Снимите подрамник и кронштейн двигателя из-под капота.

- Слить масло из коробки передач.

- Очистить резьбу от следов масла, нанести герметик. Установите колпачок с моментом затяжки примерно 40 Нм.

- Извлеките внутренние шарниры ведущих колес из шестерен полуосей дифференциала трансмиссии, вставьте колпачки.

- Поместите крюк подъемного зажима за проушину подъемной проушины.

- Ослабьте держатель воздухоочистителя, снимите левый кронштейн крепления двигателя.

- Ослабьте крепления подушки, постепенно снимите мотор с подушки. Сделайте то же самое с подходящей опорой. Двигатель необходимо поставить на подставку.

- Вытащите двигатель из-под автомобиля, снимите его пошагово сверху.

- Вытяните узел поршня и очистите его.

- Предоставляем новые детали.

- Не забывайте доливать масло ДВС при повторной сборке и повторной сборке.

Производители поршней – артикул и цена

Основным конкурентом АвтоВАЗа по производству этой детали является компания Самарский СТК, незадолго до этого предложившая «бескаркасный». Их характеристики практически идентичны «родным». Эта компания производит поршни для 16-клапанных и 8-клапанных двигателей (как и сам АвтоВАЗ), поэтому будьте внимательны при выборе.

Что немаловажно, поршни делятся на 5 классов от А до Е, а минимальная стоимость на рынке — 2000 рублей.

В качестве аналога — Motordetal Black Edition — доработанная версия костромского предприятия. Стоимость их тоже начинается от 2200 рублей, но западным владельцам они не нравятся из-за недостаточного качества.

Показать панель управления

- Размещено: 11 фев 2019 veröffentlicht

- Разобрал двигатель поменял поршневую

Веселье

Веселье

Комментарии • 12

Поршень с выемкой, чтобы клапан не соприкасался с поршнем при нормальной работе. Если ремень порвется, он все равно погнется.

@ Алексей Лютыч Я не оспариваю, что сам собирал двигатель на многих моих автомобилях, но я согласен с тем, что заводские канавки на предыдущих поршнях имеют насечки, так что при работающем двигателе они не касаются клапана заменил поршневой заводской федерал поршневой магнат, на СТК с глубокими проточками, чтобы при обрыве ремня поршни не касались клапанов

@крутые друзья Спорить не хочу, это долго и утомительно. Изучите принцип работы двигателя и почему производятся раскопки, сообщите авто. После этого все вопросы отпадут.

Поршень находится в верхней мертвой точке, и я повернул распредвал. Клапан не касался поршня. Как могут гнуться клапаны при обрыве ремня?

@ Алексей Лютыч Вы это видели на практике?

@ классные друзья все равно загнут вентиль. Насечки делали для другой цели. Он складывается не только на 8-клапанных двигателях.

Потому что на роботе напечатан поддон, а на меху — алюминий. Что-нибудь мудрое! Поршень с канавкой мог быть установлен в течение длительного времени. По этой причине многим людям пришлось ремонтировать двигатель.

Привет, скажите, какой размер поршней вы поставили?

Что-то немного обогнало двигатель, у Кента 330 миль и пока едет нормально.

@cool friends понятно, но со штампованным поддоном в жару не греется? Масла 3 литра, а на Весте 4 литра.

Двигатель был в порядке! Но из-за того, что первый поршень бил на горячий на холостом ходу, а вот при снятии головки было заметно, что четвертый тоже задевает, и из-за этого начали биться

Единственный индикатор проблем с системой автовоспроизведения клапана — шум. Он может казаться холодным или горячим, на холостом ходу или на высоких оборотах или даже полностью искажать шум двигателя в течение всего рабочего цикла. Шестнадцатиклапанный двигатель ВАЗ 21129 не застрахован от проявления подобных симптомов на ранних этапах эксплуатации. С ними можно и нужно бороться, но для начала нужно знать, почему они возникают.

По каким причинам стучат гидрокомпенсаторы на Lada Vesta: диагностика неисправности

Звуки и предпосылки

Плохое обслуживание масляной системы двигателя может превзойти Lada Vesta по гидравлическим подъемникам даже при небольшом пробеге. Неподходящая вязкость масла или преждевременная замена масла — прямые предпосылки к появлению «сантехнического» шума в ближайшем будущем.

Не все владельцы правильно распознают конкретную пульсацию двигателя, когда впервые слышат ее. Между тем гидромодули вибрируют так же, как работающий дизельный двигатель. Если быть более точным, то звук похож на акустическое оформление работающего ТНВД дизельного или бензинового двигателя с непосредственным впрыском.

Банальная фиксация стука не поможет выявить причину проблемы. Необходимо выяснить, как ведут себя гидромодули:

- Пряный.

- К холодному.

- На разных скоростях.

Позже станет ясно, что эти обстоятельства важны для определения стратегии устранения постукивания.

Стучит на холодную

Внезапный шум не всегда следует рассматривать как сбой. В полной мере это относится к случаю, когда звук появляется на короткое время при запуске холодного двигателя, буквально на 1-2 секунды. Такая реакция лишь свидетельствует о выбросе масла из гидротолкателей из-за длительного нахождения, но никак не свидетельствует о проблемах с подачей масла блока гидрокомпенсации при работе силовой установки.

Прикасаться к холоду дольше недопустимо. Предпосылки к нарушению режима работы идентичны причинам шума гидроподъемников на Лада Приора, которых несколько:

- Недостаточное давление в масляной системе (горит сигнальная лампа давления масла).

- Чрезмерное загрязнение продуктами износа или плохой состав масла.

- Неподходящая вязкость масла — невозможно протолкнуть жидкость по неглубоким каналам или поддерживать заданное давление.

- Коксовые дыры в маслосистеме приводят к детонации гидролифтов двигателя Лада Веста из-за снижения в них давления.

- Гидравлический клин толкателя из-за нагара.

- Изношенная пара поршней вызывает утечку масляной эмульсии.

Постукивания на горячую

Западные владельцы иногда замечают, что двигатель шепчет на холодный двигатель и по мере его прогрева раздается звук «гидравлики». Этот симптом может появиться по любой из вышеперечисленных «простудных» причин. Однако чаще удар гидравлических компенсаторов по горячему двигателю имеет свои предпосылки:

- Неправильный уровень масла. Двигатели, оснащенные устройствами гидравлической компенсации, довольно чувствительны к вспениванию масляной композиции, которое происходит при переливах смазки. Недостаточная заливка тоже напрягает — масляный насос будет собирать воздух.

- Увеличение площадок посадки гидротолкателей связано с перегревом ГБЦ.

Подробная диагностика: структурная составляющая стука

Руководствуясь только тепловым сигналом, точно выяснить, почему стучат гидрокомпенсаторы, не удастся. Требуется дополнительная серия тестов. Его суть заключается в анализе изменений акустического оформления двигателя Весты с изменением оборотов и с учетом температуры охлаждающей жидкости.

Оперирование оборотами

Этапы проверки сводятся к анализу работы двигателя различными способами:

- Холодный и горячий удар, исчезающий на высоких оборотах, свидетельствует об износе шарового крана гидравлического модуля или его засорении продуктами износа. Вариант № 1: Заменить масло и масляный фильтр на те, которые подходят для 129-го двигателя. В крайнем случае замените некачественные гидравлические компенсаторы.

- Шум исключительно на горячем двигателе, который гаснет при увеличении оборотов, свидетельствует о критическом состоянии пары поршней. Устранено только заменой полного компенсатора.

- Звуки прикосновения слышны только на высоких оборотах вне зависимости от температуры двигателя, а на ХХ двигатель работает ровно — следите за уровнем масла. Желательно наливать немного выше среднего уровня штанги, не превышая отметки MAX. Аналогичный эффект имеет поврежденный маслоприемник.

Последствия игнорирования неисправности

Главное условие поиска неисправности — навязчивый посторонний шум. Мало кто знает, чем на самом деле грозит прослушивание. Чрезмерные зазоры ГРМ влияют на поведение распределительного вала: возникающие ударные нагрузки значительно сокращают срок службы коленчатого вала.

Как устранить стук гидрокомпенсаторов на Лада Веста вспомогательными средствами

Производитель устанавливает продолжительность работы механизмов гидрокомпенсации на весь период работы двигателя. Эти агрегаты не проходят плановое техническое обслуживание. Заправляя высококачественную смазочную жидкость и зная частоту замены масла в двигателе, можно избежать проблем с гидравлическими толкателями.

Использовать проверенную смазку

При первом появлении неровностей часто предпринимаются попытки изменить состав масла. Что ж, действие оправдано как при фиксации факта сразу после замены эмульсии, так и в качестве ранней профилактики коксования гидротолкателей. Важно не отклоняться от заводских норм по вязкости:

Но и этого мало. Хорошим товаром будет тот, который, по отзывам, беспроблемный для ВАЗ 21129. Поскольку разработка еще молода и технической информации по маслам собрано мало, можно использовать базу 126 и 127 шестнадцати клапанов. Например, им не подошел Shell Helix Ultra 5W-40. Среди оптимальных смазочных материалов были следующие:

- Оптимальный синтезатор Liqui Moly.

- Мобильная Ультра.

- Общая энергия кварца 9000.

- Вагнер Виндиго.

Присадки

Дополнительная автомобильная химия не используется как основное решение проблемы. Его работа — отложить ремонт на несколько тысяч километров. Следовательно, рекомендуется использовать этот метод только в случае износа или повреждения компенсаторов. Добавками можно считать продукты Liqui Moly Hydro-Stossel-Additiv и XADO.

Промывка

промывочные мероприятия следует проводить при устранении факта кокса или засорения гидравлических компенсаторов. Только теперь местная, а не генеральная мойка поможет снять удар загрязненных гидроподъемников на Lada Vesta. Масляная эмульсия плохо прокачивается через гидротолкатели, отсюда и низкая эффективность комплексной промывки.

Снять крышку клапана на двигателе 129 ° непросто, и для локальной промывки доступ к гидравлическим модулям является обязательным условием. Неисправный компенсатор имеет постоянный зазор или его заметно легче сдавливать деревянным клином, лежащим на нефункционирующей поверхности кулачка.

Для смывания нагара и удаления посторонних продуктов будут выходить следующие жидкости:

- Димеоксид.

- Ацетон + керосин (2: 1).

- Растворитель.

- Любая пятиминутная стирка.

Лайфхак: Лада Веста безвтыковые поршни — алгоритм действий при замене

Автомобиль Лада Веста на данный момент имеет безвтыковые поршни. Они нужны чтобы при обрыве ремня не гнуло клапана. На весту ставят поршни фирмы СТК. Специальные канавки, не дают встретится поршню и клапану. Новые машины имеют поршневую с проточками, а что же с ранними двигателями на Весту? На ранних машинах можно сменить поршня на безвтыковые. Лада Веста имеет доработанныую поршневую группу. Она легкая и крепкая. Поршень автомобиля Лада Веста весит 242 грамма.

Безвтыковые поршни на двигателях ВАЗ стали долгожданным нововведением для любителей отечественных автомобилей. Еще на Приорах отмечалось, что при ненадлежащем внимании к ремню ГРМ есть риск погнуть клапаны, если сам ремень в конце концов порвется. Такой проблемой «грешили» все новые Лады, пока в июле 2018 года ВАЗ не поставил на поток установку двигателей с «исправлением ошибок».

Что касается Лада Веста, безвтыковые поршни для флагмана российского автопрома стали своевременной добавкой к общему положительному впечатлению от автомобиля. На Весту ставят безвтыковые поршни с июля – это касается моторов с рабочим объемом 1,6 л.

Самостоятельная работа над внутренностями движка требует терпения и аккуратности. Тем не менее, водители Вест уже спешат изъявить свое желание сменить «поршня» на Лада Веста, чтобы в будущем не попасть на капитальный ремонт при срыве ремня газораспределительного механизма.

Что такое безвтыковые поршни

Цель включения безвтыковых поршней в конструкцию ДВС ясна – избежать болезненной встречи с клапанами. Эта маленькая деталь отличается тем, что в днище (юбке) у них появились выточки, что нивелирует возможность врезания клапана. К тому же, поршень стал меньше по своей массе, покрытие его корпуса стало более мягким. Благодаря этому «движки» больше не будут грешить повышенным расходом топлива, а также стуком — износостойкость маленьких деталей заметно увеличится.

Безвтыковые поршни – артикул и цена

К слову, деталь эта начала производиться еще компанией «Супер-Авто» в качестве элемента тюнинга – это же предприятие собирало «особые» версии моделей ВАЗ – «спорт», «премьер». Поршень Лада Веста получил каталожный номер — 218.08, стоит комплект около 12 000 рублей. Работает только с шатунами производства этой фирмы.

Заводские поршни – цена и артикул

Новые «поршня» на Весту делает Federal Mogul. Версия для движка 1,8 получила артикул 21128-1004015FM, цену 4 300 рублей. Диаметр – 82 мм, материал покрыт антифрикционным покрытием. Ход поршня – 84 мм. Каталожный номер штатного поршня для движка 21179 — 11194-1004010-00к, стоимость 5 000 рублей.

Основные неисправности

После того как проблема с погнутыми клапанами ушла, но осталась проблема со стуком поршней. Стук возникает, когда его траектория движения в цилиндре меняется, он сталкивается с каким-либо препятствием на своем пути. Это может быть связано с недостаточным уровнем масла, его чрезмерной вязкостью или некорректной работой шатуна.

Начинается стук при запуске «на холодную», а вот когда мотор стучит, уже разогревшись, это значит, что поршневую группу точно пора менять. Не забывайте проверять уровень масла в ДВС.

Из чего состоит поршневая группа

Шатунно-поршневая группа Лада Веста включает в себя:

- вкладыши;

- шатун;

- маслосъемные кольца;

- поршневой палец – артикул 21126100402000;

- втулка верхней головки;

- поршень;

- компрессионные кольца.

Замена поршневой группы

Поменять поршни в автомобиле Лада Веста не просто – сам мотор весит более 100 кг, его придется достать, разобрать. Перед этим от него придется отсоединить очень много деталей, подводов, поэтому работу лучше проводить в отапливаемом гараже со свободной зоной. Ее придется сделать рабочей, чтобы разложить на ней части мотора.

Произведите демонтаж мотора из-под капота:

- Сбросьте давление с топливных трубок. Для этого под задними сиденьями откройте крышку люка бензонасоса, отсоедините жгут проводов от бензонасоса.

- Когда двигатель заглохнет, подсоедините разъем обратно, закройте крышку, поставьте диван на место. Сбросьте минус с АКБ.

- Из системы кондиционирования выпустите хладагент полностью.

- Уберите резонатор, предварительно сняв патрубки, болты крепления ключом на 10.

- Демонтируйте защиту впускного коллектора.

- Отжав хомуты, снимите шланг вентиляции картера, крепящийся к патрубку крышки.

- Отсоедините впускную трубу от коллектора.

- Снимите воздушный фильтр вместе с шлангом впускной трубы.

- Отсоедините трубку адсорбера от впускного коллектора.

- Отсоедините провода от датчика коленвала, датчика давления масла, контрольной лампы, ДТВ, от лябмда-зонда и дроссельного патрубка, а также от ДТОЖ, жгута проводов форсунок, катушек зажигания, датчика заднего хода.

- Отведите жгут проводов в сторону.

- Снимите колеса.

- Снимите брызговик двигателя, который крепится болтами (подойдет десятая головка).

- Для Вест с механикой: с гидропривода сцепления снимите трубки и подвесьте цилиндр на технологический крючок.

- Уберите клемму, провода с тягового реле стартера.

- Снимите стартер и крепеж цилиндра гидропривода сцепления.

- Слейте охлаждающую жидкость из бачка. Для этого отверните пробку головкой на 13 и вверните на ее место штуцер. Уберите отводящий шланг от патрубка радиатора.

- Отсоедините промежуточную трубку от трубки переднего топливопровода и ее крепление к впускному коллектору.

- От термостата отведите шланги радиатора, отопителя и от подводящей трубы водяного насоса отведите заправочный шланг.

- Снимите клемму проводов с генератора, отведите их подальше от мотора. Отсоедините клемму от КПП, а затем клемму от навесных агрегатов.

- Уберите шланг вакуумного усилителя тормозов от впускного коллектора.

- Для Вест с механикой: отсоедините наконечники тросов от рычагов механизмов КПП, выведите тросы с кронштейна.

- Для Вест с кондиционером: уберите трубопроводы от компрессора, поставьте на них заглушки.

- Демонтируйте с приемной трубы дополнительный глушитель и прокладку.

- Уберите из-под капота подрамник, кронштейн мотора.

- Слейте масло с КПП.

- Резьбу протрите от следов масла, нанесите на нее герметик. Поставьте пробку с затяжкой около 40 Нм.

- Достаньте внутренние шарниры приводов колес из шестерен полуосей дифференциала КПП, поставьте заглушки.

- За проушину рыма заведите крюк грузоподъемного захвата.

- Ослабьте крепление воздушного фильтра, снимите кронштейн левой подушки мотора.

- Ослабьте крепления подушки, постепенно снимите мотор с подушки. То же самое проделайте с правой опорой. Мотор необходимо поставить на подставку.

- Выведите двигатель из-под автомобиля, поэтапно разберите его сверху.

- Достаньте поршневую группу и очистите ее.

- Поставьте новые детали.

- Не забудьте залить новое масло для ДВС, когда соберете и поставите его обратно.

Производители поршней – артикул и цена

Главным конкурентом автоВАЗа в производстве этой детали является самарское предприятие СТК, которое предложило «безвтык» немного раньше. По своим характеристикам они практически идентичны «родным». Выпускает эта фирма поршни для 16-клапанных, 8-клапанных двигателей (как и сам автоВАЗ), так что будьте аккуратны в выборе.

Что важно, поршни делят по 5 классам от А до Е, а минимальная стоимость по рынку – 2 000 рублей.

В качестве аналога есть Мотордеталь Black Edition – доработанная версия костромского предприятия. Стоимость их также начинается от 2200 рублей, но владельцы Вест их не любят из-за недостаточного качества.

Разобрал двигатель Лады Весты 1,8 л. ВАЗ 21179: Показываю, из чего сделан этот мотор, и есть ли в нём российские комплектующие

Вчера на канале вышел видео-обзор о разборке одного из самых мощных двигателей ВАЗ с индексом 21179, который развивает мощность 122 л.с. при своём объеме в 1,8 литра. Двигатель этот устанавливается в данный момент на многие автомобили Lada Vesta и XRAY. Из особенностей конструкции и отличия от аналогичных моделей моторов меньшего объема можно отметить наличие механизма регулировки фаз ГРМ.

Ну а вот так выглядит этот мотор почти полностью разобранным, не считая поршневой группы.

разобрал двигатель Лады Весты 1,8 литра 122 л.с..

Говоря об основных крупных элементах ДВС, можно отметить, что блок цилиндров и головка блока отлиты у нас в России. По крайней мере, информации, которая бы это опровергала, у меня нет.

блок цилиндров ВАЗ

Что касается ГБЦ, то в комментариях к ролику уже многие сказали, что клапаны е отечественного производства, но и это ещё не всё.

головка блока цилиндров ВАЗ21179

Если обратить внимание на распределительные валы, то на них можно найти заводские оригинальные номера, которые выглядят следующим образом:

каталожный номер детали

Сбоку же, на кулачках красуется надпись ALD. Если порыться в Интернете, то можно найти информацию, что эта компания производит валы не только для российских авто, но и для других производителей. Если я не прав, можете поправить в комментариях ниже.

ALD на кулачке распредвала

А теперь самое интересное, что касается этих валов. Цена одного распредвала варьируется от 10 000 до 12 000 рублей, в то время как валы российского производства на тех же 1,6 16-кл. стоили раз так в 5 дешевле.

Движемся дальше, и теперь давайте посмотрим на ещё куда более интересные элементы этого мотора. Знакомьтесь, перед вами масляный насос производства GMB (японская контора с корейским производством в данном случае, вероятнее всего).

Для справки, стоимость этого компонента составляет от 6 до 10 тысяч рублей, и это снова в разы дороже аналогичного насоса российского производства, который бы вполне удачно мог стоять на месте корейского. Но есть ещё один его товарищ по цеху — водяной насос, или помпа, которая также производства GMB. Тут всё ещё печальнее. Если вам придётся вдруг когда-то её поменять, то будьте готовы к тому, что за эту мелочь придётся отдать до 12 000 рублей, если хотите купить новую оригинальную запчасть.

помпа производства GMB

Аналог от компании Luzar между прочим стоит всего лишь немногим более 1900 рублей. Как говорится, почувствуйте разницу! Про комплект ГРМ в принципе ничего удивительного не будет, но узнав цены на некоторые элементы, вы будете в шоке, и это мягко говоря!

Для начала скажу, что оба ролика иностранные, один сделан в Словакии, что видно по его выштамповке на металлической его части:

ролик ГРМ — сделано в Словакии

А вот второй родом из Германии, что также отмечено на его корпусе:

сделано в Германии

Ремень ГРМ, который сделан компанией Contitech, тоже немецкого производства:

ремень ГРМ немецкий

Вот ездили всю жизнь на балаковских ремнях и горя не знали, не уж-то они чем хуже заграничных? А теперь давайте я вам расскажу ещё одну малоприятную историю об одной детали, которая называется механизмом изменения фаз ГРМ (фазорегулятор, фазовращатель — называют его по-разному).

механизм регулировки фаз ГРМ Lada Vesta 1,8 л

Так вот, пробив номер по большинству сетевых магазинов, находим цену, которая может удивить самых неискушенных. Цена на новую деталь составляет от 60 до 100 тысяч рублей. Да-да, за вот эту вот шестеренку -)

заводской оригинальный номер детали 21176-1065010

Клапан изменения фаз, кстати говоря, тоже родом из Германии, что явно указано на этикетке этой детали:

Made in Germany

Что ещё осталось из того, что я не показал? Ну, взять те же форсунки топливные, они здесь фирмы Siemens (DEKA).

Где сделана непосредственно сама топливная рама, большой вопрос, так как кроме маркировки с заводским номером я ничего не нашёл относительно её страны производства:

И в завершении обзоры приведу несколько примеров по электронным комплектующим: датчикам ЭСУД. Датчик распредвала производства Bosch, хотя прежде можно было увидеть нередко отечественные детали марки ИТЭЛМА.

датчик фаз производства Bosch

А вот датчик детонации всё-таки российский, и было бы удивительно, если бы даже такую мелочь мы были бы не в состоянии произвести:

датчик детонации LADA VESTA

Если вспомнить ещё про катушки зажигания, которых здесь нет, то они итальянские Eldor, а термостат производства Behr Германия, но про него я тоже как-то говорил уже в одном из своих прошлых обзоров. В общем, как-то так, друзья мои, крайне не рекомендую попадать с этим мотором в ремонт, иначе можно остаться без штанов с такими-то ценами на запчасти.

Пишите свои комментарии, что думаете по этому поводу. Обязательно ставьте лайк, если обзор понравился и подпишитесь, чтобы не пропустить новые выпуски, которые выходят каждый день.

Дефектовка

При замене деталей шатунно-поршневой группы необходимо подобрать поршни к цилиндрам по диаметру и массе, а также поршневые пальцы к поршням по диаметру и шатуны по массе.

На днище поршня выбиты следующие данные: 1 – класс поршня по отверстию под палец (1, 2, 3); 2 – класс поршня по диаметру (А, B, C, D, E); 3 – стрелка, показывающая направление установки поршня; 4 – группа по массе (нормальная – «Г», увеличенная на 5 г – “+”, уменьшенная на 5 г – “–”); 5 – ремонтный размер .

Класс цилиндров (А, B, C, D, E) выбит на нижней плоскости блока (привалочной плоскости под масляный картер).

1. Очистите головку поршня от нагара.

2. Прочистите канавки под поршневые кольца. Это удобно делать обломком старого кольца.

3. Прочистите отверстия для стока масла подходящей по толщине проволокой.

4. Если на поршне есть задиры, следы прогара, глубокие царапины, трещины, замените поршень.

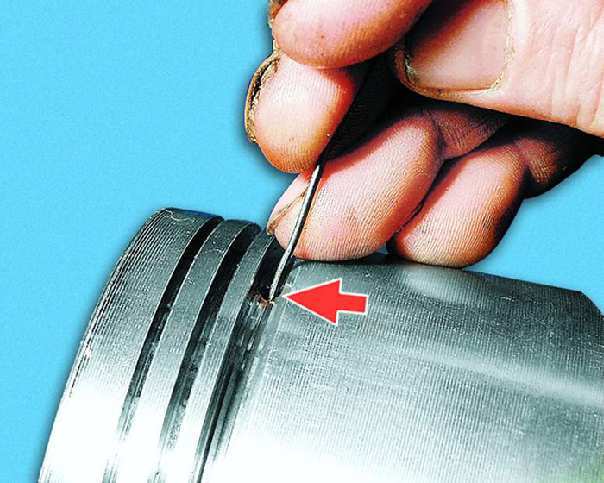

5. Проверьте зазор между кольцами и канавками на поршне. Для этого с помощью набора щупов измерьте ширину канавок в нескольких местах по окружности, а затем.

6. . замерьте микрометром толщину колец в нескольких местах по окружности. Вычислите средние значения зазоров (разница между толщиной кольца и шириной канавки). Если хотя бы один из зазоров превышает предельно допустимый, замените поршень с кольцами.

Номинальный зазор, мм:

для верхнего компрессионного кольца – 0,04–0,075;

нижнего компрессионного кольца – 0,03–0,065;

маслосъемного кольца – 0,02–0,055.

Предельно допустимый зазор для всех колец – 0,15 мм.

7. Измерьте зазоры в замках колец. Это можно сделать, вставив кольцо в специальную оправку. При отсутствии оправки вставьте кольцо в цилиндр (в котором оно работало), продвиньте поршнем, как оправкой, кольцо в цилиндр, чтобы оно установилось в нем без перекосов, выньте поршень из цилиндра и.

8. щупом измерьте зазор в замке кольца. Номинальный зазор должен быть 0,25–0,45 мм, предельно допустимый (вследствие износа) – 1,0 мм. Если зазор превышает предельно допустимый, замените кольцо.

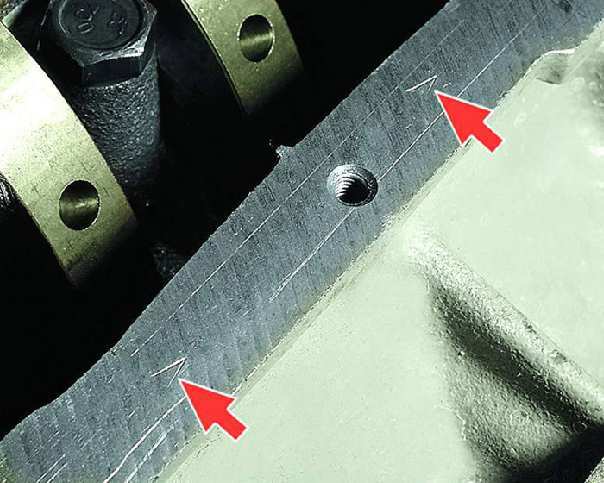

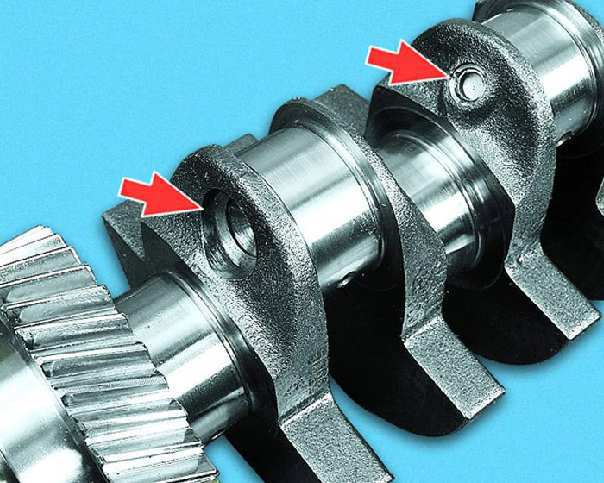

9. Если зазор меньше 0,25 мм, аккуратно сточите надфилем торцы кольца (показаны стрелками).

Рис. 2.9. Схема измерения цилиндров: А и В — направления измерений; 1, 2, 3 и 4 – номера поясов

10. Осмотрите цилиндры. Если на зеркале цилиндров есть царапины, задиры, раковины и т.п., расточите цилиндры под ремонтный размер или замените блок цилиндров. При таких дефектах глубиной более 0,8 мм блок ремонту не подлежит и его надо заменить.

11. Очистите нагар в верхней части цилиндров. Если там образовался поясок вследствие износа цилиндров, снимите его шабером. Притупите заостренные кромки на плоскости блока цилиндров шабером, а затем мелкой шлифовальной шкуркой. Измерьте нутромером диаметр цилиндра в двух перпендикулярных плоскостях (вдоль и поперек оси блока цилиндров) и четырех поясах (рис. 2.9 ).

12. Измерьте диаметр поршня на расстоянии 51,5 мм от его днища в плоскости, перпендикулярной поршневому пальцу. Вычислите зазоры между поршнями и цилиндрами, как разность между замеренными диаметрами поршня и цилиндра.

Номинальный зазор установлен 0,025–0,045 мм, предельно допустимый – 0,15 мм. Если зазор не превышает 0,15 мм, можно подобрать поршни из последующих классов, чтобы зазор был как можно ближе к номинальному. Если зазор превышает 0,15 мм, расточите цилиндры под следующий ремонтный размер и установите поршни соответствующего ремонтного размера. Под ремонтный размер растачивают оба цилиндра, даже если зазор между поршнем и цилиндром превышает предельно допустимый только в одном цилиндре.

Для удобства подбора поршней к цилиндрам по диаметру те и другие делятся на пять классов ( табл. 2.1 ): A, B, C, D, E (через 0,1 мм). В запасные части поставляются поршни номинального размера трех классов A, C, E и двух ремонтных размеров. Первый ремонтный размер — увеличенный на 0,4 мм, второй — на 0,8 мм.

По массе поршни делятся на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г. На двигатель нужно устанавливать поршни одной группы.

Для поршней ремонтных размеров в запчасти поставляются кольца ремонтных размеров, увеличенных на 0,4 и 0,8 мм. На кольцах первого ремонтного размера выбита цифра «40», а второго – «80».

Поршневые пальцы делятся по диаметру на три класса (1, 2, 3) через 0,004 мм (табл. 4.2). Класс пальца маркируется на его торце краской. Класс поршня по пальцу выбит на днище поршня, а класс шатуна по пальцу — на крышке шатуна.

13. Осмотрите шатунные вкладыши. Если на них имеются трещины, задиры, выкрашивание, замените вкладыши.

Дефектовка деталей двигателя ваз 1111 ока

Общее описание

Двигатель ВАЗ-1111 – рядный, двухцилиндровый, с поперечным расположением. Благодаря такой компоновке моторный отсек получился компактным, что позволило уменьшить общие габариты авто. Мотор получил жидкостную систему охлаждения с принудительной циркуляцией, карбюраторную систему питания и электронную систему зажигания.

Такую же конструкцию силового агрегата имеет и модель 11113. Разница между моторами этих модификаций – основа. Версия 1111 – это, по сути, «половина» 1,3-литровой установки ВАЗ-2108, а 11113 – мотора на 1,5 литра той же «Восьмерки». Из-за этого у моторов отличается объем двигателя и мощность.

Силовая установка фиксируется в моторном отсеке на специальном подрамнике. Защита двигателя «Ока» заводом-изготовителем не предусматривалась.

Несмотря на то, что за основу установки взяли 4-цилиндровый мотор, агрегат «Ока» имеет одну очень интересную особенность – синхронный ход поршней. Если посмотреть на двигатель «Ока» в разрезе, то поршни располагаются на одном уровне и «ходят» вместе, но при этом цилиндры функционируют раздельно.

Головка блока цилиндров – цельнолитая, алюминиевая. Поскольку ГРМ у мотора – с верхним размещением распредвала, то в ГБЦ предусмотрены постели для вала. Для установки распредвала сделано три постели с крышками. Подшипники вала отсутствуют, их роль играют рабочие поверхности постели и крышки (поэтому при сильном износе опор замене подлежит головка целиком).

В ГБЦ также располагаются и клапаны ГРМ (по 2 на каждый цилиндр). Как обычно, впускной клапан, для обеспечения лучшей наполняемости цилиндра горючей смесью, обладает большим диаметром, чем выпускной.

Статья в тему — Снятие и ремонт головки блока цилиндров автомобиля «Ока»

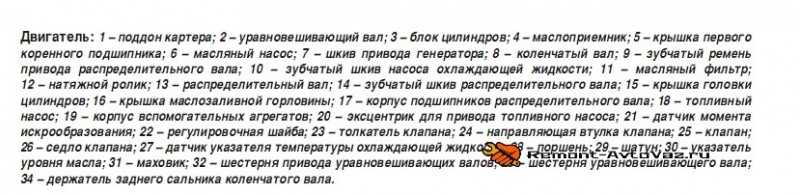

Фиксация ГБЦ к блоку осуществляется 6-ю болтами. При затяжке крепежей используется определенная схема, что исключает вероятность «перекоса» головки.

Болты требуют этапного закручивания с повышением момента затяжки. Усилие на болтах крепления ГБЦ имеет строго определенные величины, поэтому затягивание необходимо выполнять динамометрическим ключом.

Отличия, технические показатели

Немного о том, чем отличаются двигатели «Оки» отечественного производства касательно устройства. В целом, общая конструкция у них идентична. Разница лишь в:

- Параметрах деталей цилиндро-поршневой группы (диаметр поршня и цилиндра);

- Диаметрах седел клапанов;

- Прокладке ГБЦ;

- Величинах баланса уравновешивающих валов;

Что касается рабочих параметров, то они приведены ниже:

| Характеристики силовых агрегатов «Ока» 1111 и 11113 | |||

| Параметр | «Ока» 1111 | «Ока» 11113 | «Ока» 11116 |

| Рабочий объем двигателя | 649 куб. см. | 750 куб. см. | 993 куб.см. |

| Мощность двигателя | 29,3 л. с. | 33 л.с. | 53 л.с. |

| Крутящий момент | 44 Нм | 50 Нм | 77 Нм |

| Компрессия двигателя | 9,9 | 9,9 | 9,9 |

| Тип системы охлаждения, объем | Жидкостная, 4,8 л | Жидкостная, 4,8 л | Жидкостная, 4,8 л |

| Тип системы смазки, объем масла | Комбинированная, 2,5 л | Комбинированная, 2,5 л | Комбинированная, 2,5 л |

| Тип системы питания | карбюраторная | карбюраторная | карбюраторная |

| Тип системы зажигания | электронная | электронная | электронная |

Статья в тему — Технические характеристики ОКА

Все модификации силовой установки «Ока» агрегатировались исключительно с 4-ступенчатой механической коробкой передач.

Цилиндро-поршневая группа

Материалом изготовления поршня выступает жаростойкий алюминиевый сплав, деталь в процессе изготовления подвергается дополнительно термообработке.

Днище поршня – плоское (что делает двигатель «втыковым»), но существует возможность установки поршней от ВАЗ-2108 с проточками на днище под клапаны.

Количество колец – 3. Два верхних – компрессионные, 3-е – маслосъемное. В проточке для маслосъемного кольца проделано отверстие для стока смазки, снятой со стенок цилиндра.

Компрессионные кольца обеспечивают герметизацию камеры сгорания (в цилиндрах создается необходимая компрессия). Дополнительно они участвуют в теплообмене – отводят тепло от верхней части поршня и передают его на стенки цилиндра. Маслосъемное кольцо оснащено радиальным расширителем для повышения площади соприкосновения со стенками.

Модификации двигателей

Несколько слов о самых моторах этого авто. Изначально на «Ока» устанавливался агрегат с рабочим объемом всего 650 куб. см. Основой для его создания выступила установка от ВАЗ-2108 с 1,3-литровым агрегатом, но количество цилиндров было уменьшено до двух (в народе часто говорилось, что на «Оке» используется половина двигателя «Восьмерки»). Модель с эти мотором получила заводской индекс ВАЗ-1111.

Чуть позже начала выпускаться другая модификация – ВАЗ-1113, у которой объем повысили до 750 куб. см., а по сути, «переполовинили» 1,5-литровый агрегат той же «Восьмерки». Естественно, и менялись показатели по мощности мотора. У 650-кубового мотора этот показатель составлял 29,3 л. с., а на 0,75 литра – 33 л. с.

Модификация ВАЗ-1113 была самой массовой, поэтому в дальнейшем и будем ее рассматривать. Отметим также, что в последние годы выпуска «Ока» комплектовалась 1,0-литровым китайским мотором с 3-мя цилиндрами, но их было немного.

Последовательность действий

Перейдем непосредственно к процессу замены поршневых колец на ВАЗ «Ока» без снятия мотора (ключевые моменты показаны на фото). Делается все так:

- Автомобиль ставиться на смотровую яму и обезвиживается;

- Сливаются рабочие жидкости (ОЖ, масло);

- Первый этап работ полностью проходит в подкапотном пространстве. Для удобства работ можно вообще снять капот с авто;

- Снимаем с карбюратора корпус воздушного фильтра, отсоединяем приводные тросики, провод электроклапана ХХ и бензиновые трубопроводы;

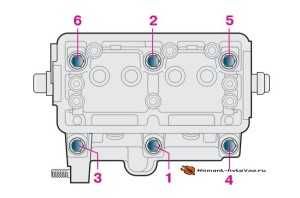

5. Снимаем защитную крышку привода ГРМ, послабляем приводной ролик, и снимаем с зубчатого колеса распредвала ремень. Окручиваем болт этого колеса и снимаем его с вала (аккуратно, чтобы не потерять шпонку);

6. Отсоединяем патрубки от клапанной крышки, выкручиваем болты ее крепления и демонтируем с авто;

7. Отсоединяем патрубок вакуумного регулятора;

8. Откручиваем болты крепления датчика момента искрообразования, и отводим его в сторону;

9. Откручиваем бензонасос, убираем в сторону;

10. Окручиваем крепление корпуса привода датчика момента искрообразования и снимаем его;

11. Откручиваем верхний болт крепления задней крышки приводного ремня ГРМ и отводим его вбок;

12. Откручиваем гайки крепления корпуса подшипников распредвала и снимаем его;

13. Аккуратно демонтируем распределительный вал его вместе с сальником. При сборке лучше сальник распредвала «Ока» лучше заменить. Если производится только замена распредвала на «Оке» дальнейшая разборка не нужна;

14. Снимаем кронштейн крепления генератора;

15. Демонтируем натяжной ролик;

16. Отсоединяем трубопроводы системы охлаждения, ведущие к рубашке охлаждения;

17. Отсоединяем провод датчика температуры ОЖ;

18. Откручиваем гайки крепления выпускных труб от головки, затем аккуратно снимаем их со шпилек;

19. Откручиваем болты крепления головки. При этом нужно соблюдать правильную последовательность их послабления. Извлекаем болты;

20. Аккуратно снимаем головку вместе с впускным коллектором и карбюратором.

На этом разборка в подкапотном пространстве заканчивается. Остальное делается под автомобилем. Чтобы снять поршни, необходимо:

Открутить болты крепления поддона двигателя и аккуратно его извлечь;

Открутить гайки крепления шатунных крышек и снять их

Важно, сразу пометить, где какая крышка, и как она была установлена. Для этого на отливе можно поставить метки путем кернения;

Проворачиваем коленчатый вал

При этом, поршни выйдут вверх, а шатуны снимутся с шеек вала. Останется только отверткой полностью вытолкать поршни вместе с шатунами и извлечь их.

После замены колец, при помощи специального приспособления для посадки поршней, садим их на место, стараясь сразу направить и поставить шатуны правильно (можно попросить помощника направить их снизу). А далее просто производится установка всех снятых элементов на место.

Коленчатый вал представляет собой отливку из магниевого чугуна с последующей высокоточной обработкой рабочих поверхностей. Он имеет 3 коренных шейки и 2 – шатунных. 4 щеки вала, находящиеся между шейками, выполняют роль противовесов, снижающих вибрацию мотора при работе. Смазка рабочих поверхностей коленвала осуществляется посредством масляных каналов, проделанных внутри вала.

В передней части коленвала предусмотрены посадочные места под шестерню привода ГРМ и приводного шкива генератора. Сзади помимо фланца для крепления маховика располагается шестерня уравновешивающих валов.

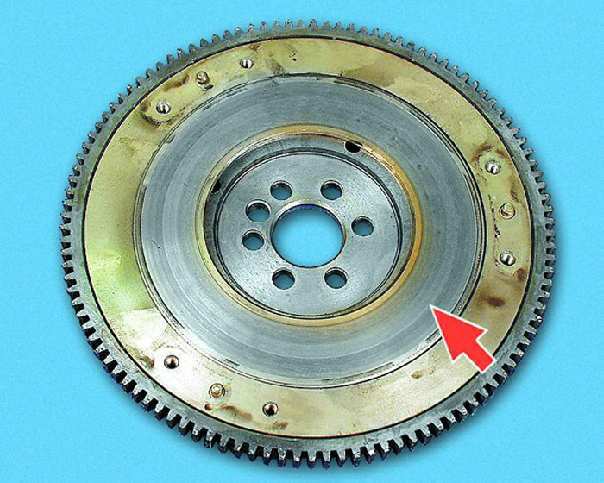

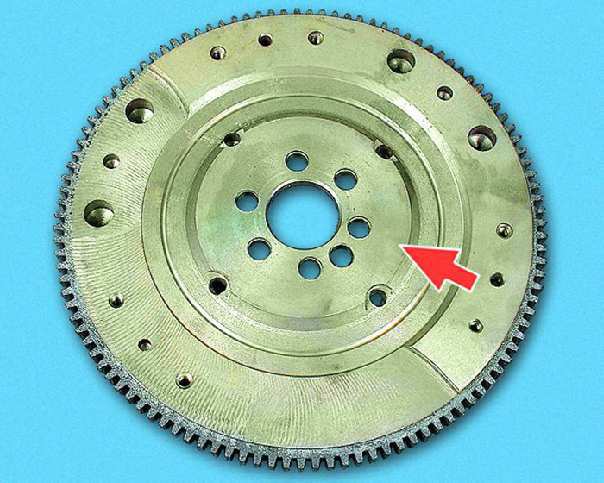

Маховик – отлит из чугуна, зубчатый венец на него посажен «на горячую».

Особенностью маховика является возможность его «переворота». То есть, при сильном износе венца с одной стороны, маховик можно перевернуть, чтобы начать использовать неизношенную часть зубьев.

Уравновешивающие валы предназначены для снижения вибрации силовой установки (а вибрирует он значительно из-за синхронного хода поршней). Представляют они собой два вала, установленные параллельно коленвалу и взаимодействующие с ним посредством шестерен.

Статья в тему — Замена масла в двигателе ОКА

Примечательно, что шестерни изготовлены не из металла, а из текстолита или пластика. Поскольку особой нагрузки при работе эти шестерни не испытывают, то особая прочность им не требуется. К тому же использование текстолита и пластика позволило снизить общий вес силового агрегата.

Нижние головки шатуна, как и опоры коленвала, обрабатываются вместе с крышками. Чтобы при сборке не перепутать крышки и не установить их неправильно, имеются метки.

Что ремонтируется при снятом моторе

Описанный метод – один из самых простых для выполнения, поскольку не требует наличия особых приспособлений.

Теперь пройдемся по тому, зачем вообще снимать ДВС с авто, и какой ремонт при этом можно выполнить. Как уже отмечено, демонтаж производится в случае замены силовой установки, а также возникновения проблем с КШМ и ЦПГ.

Одна из часто проводимых работ – это замена колец на «Оке». Эта операция сложная, поскольку требуется практически полная разборка мотора, чтобы извлечь поршни. И разбирать его, естественно, легче, если он установлен на столе или полу, и запросто можно повернуть его, как удобно.

Также на снятом моторе проводятся все работы с коленчатым валом, ведь снятие и установка коленвала без демонтажа коробки — невозможна, а пока установка стоит на авто, КПП практически не снять.

Но отметим, что снятие мотора для проведения работ с ЦПГ и КШМ – это рекомендация завода изготовителя. Если же дело касается только цилиндропоршневой группы (к примеру, требуется замена поршневых колец или поршней) и проточка цилиндров не предполагается, то все работы можно выполнить и не снимая двигатель.

Рассмотрим, как производится замена тех же колец на моторе «Оки» без его демонтажа с авто. Инструменты потребуются те же, что и указаны выше, но при этом работы лучше выполнять на смотровой яме.

Видео — как снять двигатель

Прежде чем рассуждать о будущем, неплохо бы вспомнить прошлое. Тем более что далеко ходить не придется — Ока появилась на свет немногим раньше, чем рухнул СССР.

1988 год

На Волжском автозаводе начинается производство нового микролитражного автомобиля ВАЗ-1111 Ока, ранее разрабатывавшегося на Серпуховском автомобильном заводе с 70-х годов. Автомобиль отличается достаточно современной для своего времени внешностью, простым в эксплуатации и ремонте двухцилиндровым карбюраторным двигателем объемом 0.65 л (с уполовиненным блоком цилиндров от «восьмерочного» 1.3), двухконтурной системой тормозов, малым расходом топлива и демократичной ценой.

Производство автомобиля параллельно стартует на Серпуховском автомобильном заводе и Заводе малолитражных автомобилей в Набережных Челнах.

Источники

- http://remont-avtovaz.ru/remont-dvigatelya-oki/

- http://www.kolesa.ru/lada/oka-o-sudbe-unikalnoj-mashinki-i-pochemu-nam-ee-ne-hvataet-2015-03-08

Особенности ремонта и обслуживания

Как и любая силовая установка внутреннего сгорания, мотор ВАЗ-1113 требовал периодического технического обслуживания, а после исчерпания ресурса, проводился капитальный ремонт или же полная замена двигателя на «Оке».

Капитальный ремонт двигателя «Оки» проводится в случае сильного износа цилиндропоршневой группы и кривошипно-шатунного механизма. Причем ресурс мотора хоть примерно и рассчитан производителями, но на него сильно влияют особенности эксплуатации, периодичность проведения технического обслуживания, а также качества используемых технических жидкостей и топлива.

В большинстве случаев ремонт двигателя «Ока» выполняется без снятия его с авто. В ряде систем и механизмов можно снять составные элементы с силовой установки для последующего восстановления или замены, или и вовсе все выполнить на агрегате. Это касается систем питания, зажигания, пуска, электробеспечения, охлаждения, а также газораспределительного механизма.

Но снятие мотора и его разборка потребуется, если дело касается цилиндропоршневой группы и кривошипношатунного механизма, к которому относится и система уравновешивающих валов. Что касается последних, то они – особенность конструкции двухцилиндрового мотора.

Дело в том, что поршни в установках «Оки», поршни ходят парно, а не раздельно. Но при этом рабочие такты в цилиндрах выполняются по-разному. К примеру, оба поршня движутся вверх, но в первом цилиндре происходит такт сжатия, а во втором – выпуск. После прохождения ВТМ, в первом цилиндре идет рабочий ход, а во втором – впуск, и так по кругу.

Система уравновешивания же предотвращает появление повышенных вибраций, которые обязательно возникают при таких особенностях конструкции и работы силовой установки.

Если силовой агрегат исчерпал свой ресурс, то есть износ цилиндропоршневой группы достиг критических значений, или произошла серьезная поломка КШМ, производится переборка мотора. При этом, все работы можно выполнить только на снятой установке.

Далее рассмотрим, как правильно своими руками извлечь силовую установку из подкапотного пространства этого авто, не прибегая к услугам СТО.

Дефектовка деталей двигателя

Ремонт двигателя ВАЗ 1111

10.7.3 Дефектовка деталей двигателя / ВАЗ 1111

При замене деталей шатунно-поршневой группы необходимо подобрать поршни к цилиндрам по диаметру и массе, а также поршневые пальцы к поршням по диаметру и шатуны по массе.

На днище поршня выбиты следующие данные:

1 – класс поршня по отверстию под палец (1, 2, 3)

2 – класс поршня по диаметру (А, B, C, D, E)

3 – стрелка, показывающая направление установки поршня

4 – группа по массе (нормальная – “Г”, увеличенная на 5 г – “+”, уменьшенная на 5 г – “-“)

5 – ремонтный размер (диаметр увеличен на 0,4 мм – D, на 0,8 – Е)

Класс цилиндров (А, B, C, D, E) выбит на нижней плоскости блока (привалочной плоскости под масляный картер).

Подбор поршней

Для удобства подбора поршней к цилиндрам по диаметру те и другие делятся на пять классов: A, B, C, D, E (через 0,1 мм). В запасные части поставляются поршни номинального размера трех классов A, C, E и двух ремонтных размеров. Первый ремонтный размер – увеличенный на 0,4 мм, второй – на 0,8 мм.

По массе поршни делятся на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г. На двигателе должны устанавливаться поршни одной группы.

Для поршней ремонтных размеров в запчасти поставляются кольца ремонтных размеров, увеличенных на 0,4 и 0,8 мм. На кольцах первого ремонтного размера выбита цифра “40”, а второго – “80”.

Номинальные размеры диаметров цилиндров и поршней, мм

При подборе поршней к цилиндрам определите зазор между ними как разность между замеренными диаметрами поршня и цилиндра.

Схема измерения цилиндров:

А и В – направления измерений

1, 2, 3 и 4 – номера поясов

Номинальный зазор установлен 0,025- 0,045 мм, предельно допустимый – 0,15 мм. Если зазор не превышает 0,15 мм, можно подобрать поршни из последующих классов, чтобы зазор был как можно ближе к номинальному. Если зазор превышает 0,15 мм, расточите цилиндры под следующий ремонтный размер и установите поршни соответствующего ремонтного размера. Под ремонтный размер растачивают оба цилиндра, даже если зазор между поршнем и цилиндром превышает предельно допустимый только в одном цилиндре.

Поршневые пальцы делятся по диаметру на три класса (1, 2, 3) через 0,004 мм. Класс пальца маркируется на его торце краской. Класс поршня по пальцу выбит на днище поршня, а класс шатуна по пальцу – на крышке шатуна.

Размерные классы поршневых пальцев и поршней

отверстия в поршне

Порядок выполнения

106. Очистите головку поршня от нагара.

107. Прочистите канавки под поршневые кольца. Это удобно делать обломком старого кольца.

108. Прочистите отверстия для стока масла подходящей по толщине проволокой.

109. Если на поршне есть задиры, следы прогара, глубокие царапины, трещины, замените поршень.

110. Проверьте зазор между кольцами и канавками на поршне. Для этого с помощью набора щупов измерьте ширину канавок в нескольких местах по окружности, а затем.

111. . замерьте микрометром толщину колец в нескольких местах по окружности. Вычислите средние значения зазоров (разница между толщиной кольца и шириной канавки). Если хотя бы один из зазоров превышает предельно допустимый, замените поршень с кольцами.

Пояснение к операциям 110 и 111

Номинальный зазор, мм:

для верхнего компрессионного кольца 0,04-0,075;

нижнего компрессионного кольца 0,03-0,065;

маслосъемного кольца 0,02-0,055.

Предельно допустимый зазор для всех колец – 0,15 мм.

112. Измерьте зазоры в замках колец. Это можно сделать, вставив кольцо в специальную оправку. При отсутствии оправки вставьте кольцо в цилиндр (в котором оно работало), продвиньте поршнем, как оправкой, кольцо в цилиндр, чтобы оно установилось в нем без перекосов, выньте поршень из цилиндра и.

113. . щупом измерьте зазор в замке кольца. Номинальный зазор должен быть 0,25- 0,45 мм, предельно допустимый (вследствие износа) – 1,0 мм. Если зазор превышает предельно допустимый, замените кольцо.

114. Если зазор меньше 0,25 мм, аккуратно сточите надфилем торцы кольца.

115. Осмотрите цилиндры. Если на зеркале цилиндров есть царапины, задиры, раковины и т.п., расточите цилиндры под ремонтный размер или замените блок цилиндров. При таких дефектах глубиной более 0,8 мм блок ремонту не подлежит и его надо заменить.

116. Очистите нагар в верхней части цилиндров. Если там образовался поясок вследствие износа цилиндров, снимите его шабером. Притупите заостренные кромки на плоскости блока цилиндров шабером.

117. . а затем мелкой шлифовальной шкуркой. Измерьте нутромером диаметр цилиндра в двух перпендикулярных плоскостях (вдоль и поперек оси блока цилиндров) и четырех поясах.

118. Измерьте диаметр поршня на расстоянии 51,5 мм от его днища в плоскости, перпендикулярной поршневому пальцу. Вычислите зазоры между поршнями и цилиндрами.

119. Осмотрите шатунные вкладыши. Если на них имеются трещины, задиры, выкрашивание, замените вкладыши. На вкладышах запрещается проводить любые подгоночные работы.

120. Если на поверхностях коленчатого вала, по которым работают сальники, имеются глубокие риски, царапины, забоины, коленчатый вал необходимо заменить.

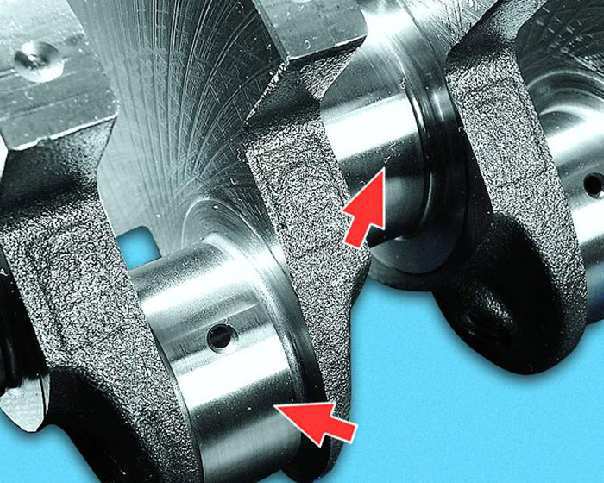

121. Если на коренных и шатунных шейках есть незначительные задиры, риски, царапины, нужно прошлифовать их до ближайшего ремонтного размера (в специализированной мастерской). После этого.

122. . отполируйте шейки и притупите острые кромки фасок масляных каналов абразивным конусом. Затем промойте коленчатый вал и продуйте сжатым воздухом масляные каналы. Овальность и конусность всех шеек после шлифования не должна превышать 0,005 мм. После шлифования шеек установите вкладыши ремонтных размеров.

123. Промерьте коренные и шатунные шейки коленчатого вала. Если износ или овальность шеек превышает 0,03 мм, нужно прошлифовать их до ближайшего ремонтного размера.

124. Если на рабочих поверхностях упорных полуколец имеются задиры, риски и отслоения, замените полукольца. На полукольцах запрещается проводить любые подгоночные работы.

Подбор вкладышей коленчатого вала

Номинальный диаметр шеек коленчатого вала, мм:

коренных 50,799-50,819

шатунных 47,830-47,850

Шейки коленчатого вала можно прошлифовать до одного из четырех ремонтных размеров с уменьшением номинального диаметра шеек, мм:

первого на 0,25 третьего на 0,75

второго на 0,5 четвертого на 1,00

Номинальная толщина вкладышей, мм:

коренных 1,824-1,831

шатунных 1,723-1,730

Вкладыши поставляются в запасные части также четырех ремонтных размеров, увеличенной толщины, мм:

первого на 0,25 третьего на 0,75

второго на 0,5 четвертого на 1,00

Зазоры между вкладышами и шейками коленчатого вала, мм:

для коренных подшипников: номинальный – 0,026-0,073, предельно допустимый – 0,11;

для шатунных подшипников: номинальный – 0,02-0,07, предельно допустимый – 0,1.

Биение коленчатого вала должно составлять, мм:

по средней коренной шейке и посадочной поверхности под ведущую шестерню масляного насоса – не более 0,03;

по посадочной поверхности под маховик – не более 0,04;

по посадочной поверхности под шкивы и сальники и под шестерню привода уравновешивающих валов – не более 0,05.

Размеры полуколец, поставляемых в запчасти: номинальный – 2,31-2,36 мм и ремонтный (увеличенный на 0,127 мм) – 2,437-2,487 мм.

Осевой зазор коленчатого вала: номинальный – 0,06-0,26 мм, предельно допустимый – 0,35 мм.

125. Измерьте осевой зазор коленчатого вала. Для этого установите коленчатый вал и упорные полукольца в блок цилиндров и затяните болты крепления крышек коренных подшипников. Установите маховик. Закрепите индикатор так, чтобы его ножка опиралась на рабочую поверхность маховика (контакта с ведомым диском сцепления). Сдвиньте коленчатый вал до упора вниз (от индикатора) и установите стрелку индикатор на ноль. Сдвиньте вал в обратную сторону. Индикатор покажет значение зазора. Если зазор превышает предельно допустимый, замените упорные полукольца.

126. Осмотрите коренные вкладыши. Если на них имеются трещины, задиры, выкрашивание, замените вкладыши. На вкладышах запрещается проводить любые подгоночные работы.

127. Тщательно прочистите и промойте масляные каналы коленчатого вала. При этом.

128. . не рекомендуется самостоятельно выпрессовывать заглушки (для этого обратитесь в специализированную мастерскую).

129. Тщательно очистите поверхности блока цилиндров от остатков старых уплотнительных прокладок. Внимательно осмотрите блок. Если обнаружите трещины, блок замените в сборе с крышками коренных подшипников.

130. Проверьте герметичность рубашки охлаждения блока цилиндров. Для этого заглушите отверстие под водяной насос (установите насос с прокладкой) и залейте Тосол А-40 в рубашку охлаждения. Если в каком-нибудь месте заметите течь, значит блок негерметичен и его надо заменить.

Неплоскостность поверхности с прилегания ведомого диска сцепления не должна превышать 0,05 мм.

Непараллельность поверхности с прилегания ведомого диска сцепления и поверхности b для крепления сцепления относительно поверхности а, прилегающей к фланцу коленчатого вала, не должна превышать 0,1 мм.

Биение маховика на поверхностях b и c не должно превышать 0,1 мм.

Для удаления глубоких рисок и задиров поверхность с маховика можно проточить, при этом слой снимаемого металла не должен превышать 1 мм. Одновременно с поверхностью с необходимо проточить поверхность b, выдерживая размер между ними 0,5+0,1 мм. При проточке выдержите параллельность поверхностей a, b и c.

Зубчатый венец на маховике не должен проворачиваться при приложении к нему крутящего момента 600 Н·м (60 кгс/м) и сдвигаться в осевом направлении при проложении к нему усилия 4000 Н (400 кгс).

131. Проверьте зазоры между вкладышами коренных подшипников и шейками коленчатого вала. Для этого измерьте диаметр шеек, а затем диаметр коренных подшипников, установив крышки с вкладышами на блок и затянув их соответствующими моментами. Вычислите зазор. Если он превышает предельно допустимый, коленчатый вал необходимо прошлифовать под следующий ремонтный размер. Эту работу рекомендуется выполнять в специализированной мастерской.

135. Замените или отремонтируйте маховик, если на поверхностях прилегания ведомого диска сцепления или.

136. . фланца коленчатого вала имеются риски и задиры.

137. Если на поверхности прилегания ведомого диска сцепления видны цвета побежалости (маховик был перегрет), то, возможно, посадка зубчатого венца на маховике недостаточно плотная. Это можно проверить в специализированной мастерской. Маховик с ослабленной посадкой зубчатого венца необходимо заменить.

Сборка блока цилиндров ВАЗ 11113 Ока ЧАСТЬ 1 +

ОКА 0.75 л – капитальный ремонт двигателя

Как разобрать двигатель ВАЗ Ока 1 Часть

Сборка блока цилиндров ВАЗ 11113 Ока ЧАСТЬ 2 +

Ваз 1111 Ока,сборка двигателя.

ВАЗ 1111 1988-2003 Дефектовка деталей двигателя

При замене деталей шатунно-поршневой группы необходимо подобрать поршни к цилиндрам по диаметру и массе, а также поршневые пальцы к поршням по диаметру и шатуны по массе.

На днище поршня выбиты следующие данные:

1 – класс поршня по отверстию под палец (1, 2, 3) 2 – класс поршня по диаметру (А, B, C, D, E) 3 – стрелка, показывающая направление установки поршня 4 – группа по массе (нормальная – “Г”, увеличенная на 5 г – “+”, уменьшенная на 5 г – “-“) 5 – ремонтный размер (диаметр увеличен на 0,4 мм – D, на 0,8 – Е)

Класс цилиндров (А, B, C, D, E) выбит на нижней плоскости блока (привалочной плоскости под масляный картер).

Подбор поршней

Для удобства подбора поршней к цилиндрам по диаметру те и другие делятся на пять классов: A, B, C, D, E (через 0,1 мм). В запасные части поставляются поршни номинального размера трех классов A, C, E и двух ремонтных размеров. Первый ремонтный размер – увеличенный на 0,4 мм, второй – на 0,8 мм.

По массе поршни делятся на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г. На двигателе должны устанавливаться поршни одной группы.

Для поршней ремонтных размеров в запчасти поставляются кольца ремонтных размеров, увеличенных на 0,4 и 0,8 мм. На кольцах первого ремонтного размера выбита цифра “40”, а второго – “80”.

Номинальные размеры диаметров цилиндров и поршней, мм

При подборе поршней к цилиндрам определите зазор между ними как разность между замеренными диаметрами поршня и цилиндра.

Схема измерения цилиндров:

А и В – направления измерений 1, 2, 3 и 4 – номера поясов

Номинальный зазор установлен 0,025- 0,045 мм, предельно допустимый – 0,15 мм. Если зазор не превышает 0,15 мм, можно подобрать поршни из последующих классов, чтобы зазор был как можно ближе к номинальному. Если зазор превышает 0,15 мм, расточите цилиндры под следующий ремонтный размер и установите поршни соответствующего ремонтного размера. Под ремонтный размер растачивают оба цилиндра, даже если зазор между поршнем и цилиндром превышает предельно допустимый только в одном цилиндре.

Поршневые пальцы делятся по диаметру на три класса (1, 2, 3) через 0,004 мм. Класс пальца маркируется на его торце краской. Класс поршня по пальцу выбит на днище поршня, а класс шатуна по пальцу – на крышке шатуна.

Размерные классы поршневых пальцев и поршней

отверстия в поршне

106. Очистите головку поршня от нагара.

107. Прочистите канавки под поршневые кольца. Это удобно делать обломком старого кольца.

108. Прочистите отверстия для стока масла подходящей по толщине проволокой.

109. Если на поршне есть задиры, следы прогара, глубокие царапины, трещины, замените поршень.

110. Проверьте зазор между кольцами и канавками на поршне. Для этого с помощью набора щупов измерьте ширину канавок в нескольких местах по окружности, а затем.

111. . замерьте микрометром толщину колец в нескольких местах по окружности. Вычислите средние значения зазоров (разница между толщиной кольца и шириной канавки). Если хотя бы один из зазоров превышает предельно допустимый, замените поршень с кольцами.

Пояснение к операциям 110 и 111

Номинальный зазор, мм: для верхнего компрессионного кольца 0,04-0,075; нижнего компрессионного кольца 0,03-0,065; маслосъемного кольца 0,02-0,055.

Предельно допустимый зазор для всех колец – 0,15 мм.

112. Измерьте зазоры в замках колец. Это можно сделать, вставив кольцо в специальную оправку. При отсутствии оправки вставьте кольцо в цилиндр (в котором оно работало), продвиньте поршнем, как оправкой, кольцо в цилиндр, чтобы оно установилось в нем без перекосов, выньте поршень из цилиндра и.

113. . щупом измерьте зазор в замке кольца. Номинальный зазор должен быть 0,25- 0,45 мм, предельно допустимый (вследствие износа) – 1,0 мм. Если зазор превышает предельно допустимый, замените кольцо.

114. Если зазор меньше 0,25 мм, аккуратно сточите надфилем торцы кольца.

115. Осмотрите цилиндры. Если на зеркале цилиндров есть царапины, задиры, раковины и т.п., расточите цилиндры под ремонтный размер или замените блок цилиндров. При таких дефектах глубиной более 0,8 мм блок ремонту не подлежит и его надо заменить.

116. Очистите нагар в верхней части цилиндров. Если там образовался поясок вследствие износа цилиндров, снимите его шабером. Притупите заостренные кромки на плоскости блока цилиндров шабером.

117. . а затем мелкой шлифовальной шкуркой. Измерьте нутромером диаметр цилиндра в двух перпендикулярных плоскостях (вдоль и поперек оси блока цилиндров) и четырех поясах.

118. Измерьте диаметр поршня на расстоянии 51,5 мм от его днища в плоскости, перпендикулярной поршневому пальцу. Вычислите зазоры между поршнями и цилиндрами.

119. Осмотрите шатунные вкладыши. Если на них имеются трещины, задиры, выкрашивание, замените вкладыши. На вкладышах запрещается проводить любые подгоночные работы.

120. Если на поверхностях коленчатого вала, по которым работают сальники, имеются глубокие риски, царапины, забоины, коленчатый вал необходимо заменить.

121. Если на коренных и шатунных шейках есть незначительные задиры, риски, царапины, нужно прошлифовать их до ближайшего ремонтного размера (в специализированной мастерской). После этого.

122. . отполируйте шейки и притупите острые кромки фасок масляных каналов абразивным конусом. Затем промойте коленчатый вал и продуйте сжатым воздухом масляные каналы. Овальность и конусность всех шеек после шлифования не должна превышать 0,005 мм. После шлифования шеек установите вкладыши ремонтных размеров.

123. Промерьте коренные и шатунные шейки коленчатого вала. Если износ или овальность шеек превышает 0,03 мм, нужно прошлифовать их до ближайшего ремонтного размера.

124. Если на рабочих поверхностях упорных полуколец имеются задиры, риски и отслоения, замените полукольца. На полукольцах запрещается проводить любые подгоночные работы.

Подбор вкладышей коленчатого вала

Номинальный диаметр шеек коленчатого вала, мм:

коренных 50,799-50,819 шатунных 47,830-47,850

Шейки коленчатого вала можно прошлифовать до одного из четырех ремонтных размеров с уменьшением номинального диаметра шеек, мм:

первого на 0,25 третьего на 0,75 второго на 0,5 четвертого на 1,00

Номинальная толщина вкладышей, мм:

коренных 1,824-1,831 шатунных 1,723-1,730

Вкладыши поставляются в запасные части также четырех ремонтных размеров, увеличенной толщины, мм:

первого на 0,25 третьего на 0,75 второго на 0,5 четвертого на 1,00

Зазоры между вкладышами и шейками коленчатого вала, мм:

для коренных подшипников: номинальный – 0,026-0,073, предельно допустимый – 0,11; для шатунных подшипников: номинальный – 0,02-0,07, предельно допустимый – 0,1.

Биение коленчатого вала должно составлять, мм:

по средней коренной шейке и посадочной поверхности под ведущую шестерню масляного насоса – не более 0,03; по посадочной поверхности под маховик – не более 0,04; по посадочной поверхности под шкивы и сальники и под шестерню привода уравновешивающих валов – не более 0,05.

Размеры полуколец, поставляемых в запчасти: номинальный – 2,31-2,36 мм и ремонтный (увеличенный на 0,127 мм) – 2,437-2,487 мм.

Осевой зазор коленчатого вала: номинальный – 0,06-0,26 мм, предельно допустимый – 0,35 мм.

125. Измерьте осевой зазор коленчатого вала. Для этого установите коленчатый вал и упорные полукольца в блок цилиндров и затяните болты крепления крышек коренных подшипников. Установите маховик. Закрепите индикатор так, чтобы его ножка опиралась на рабочую поверхность маховика (контакта с ведомым диском сцепления). Сдвиньте коленчатый вал до упора вниз (от индикатора) и установите стрелку индикатор на ноль. Сдвиньте вал в обратную сторону. Индикатор покажет значение зазора. Если зазор превышает предельно допустимый, замените упорные полукольца.

126. Осмотрите коренные вкладыши. Если на них имеются трещины, задиры, выкрашивание, замените вкладыши. На вкладышах запрещается проводить любые подгоночные работы.

127. Тщательно прочистите и промойте масляные каналы коленчатого вала. При этом.

128. . не рекомендуется самостоятельно выпрессовывать заглушки (для этого обратитесь в специализированную мастерскую).

129. Тщательно очистите поверхности блока цилиндров от остатков старых уплотнительных прокладок. Внимательно осмотрите блок. Если обнаружите трещины, блок замените в сборе с крышками коренных подшипников.

130. Проверьте герметичность рубашки охлаждения блока цилиндров. Для этого заглушите отверстие под водяной насос (установите насос с прокладкой) и залейте Тосол А-40 в рубашку охлаждения. Если в каком-нибудь месте заметите течь, значит блок негерметичен и его надо заменить.

Неплоскостность поверхности с прилегания ведомого диска сцепления не должна превышать 0,05 мм.

Непараллельность поверхности с прилегания ведомого диска сцепления и поверхности b для крепления сцепления относительно поверхности а, прилегающей к фланцу коленчатого вала, не должна превышать 0,1 мм.

Биение маховика на поверхностях b и c не должно превышать 0,1 мм.

Для удаления глубоких рисок и задиров поверхность с маховика можно проточить, при этом слой снимаемого металла не должен превышать 1 мм. Одновременно с поверхностью с необходимо проточить поверхность b, выдерживая размер между ними 0,5+0,1 мм. При проточке выдержите параллельность поверхностей a, b и c.

Зубчатый венец на маховике не должен проворачиваться при приложении к нему крутящего момента 600 Н·м (60 кгс/м) и сдвигаться в осевом направлении при проложении к нему усилия 4000 Н (400 кгс).

131. Проверьте зазоры между вкладышами коренных подшипников и шейками коленчатого вала. Для этого измерьте диаметр шеек, а затем диаметр коренных подшипников, установив крышки с вкладышами на блок и затянув их соответствующими моментами. Вычислите зазор. Если он превышает предельно допустимый, коленчатый вал необходимо прошлифовать под следующий ремонтный размер. Эту работу рекомендуется выполнять в специализированной мастерской.

135. Замените или отремонтируйте маховик, если на поверхностях прилегания ведомого диска сцепления или.

136. . фланца коленчатого вала имеются риски и задиры.

137. Если на поверхности прилегания ведомого диска сцепления видны цвета побежалости (маховик был перегрет), то, возможно, посадка зубчатого венца на маховике недостаточно плотная. Это можно проверить в специализированной мастерской. Маховик с ослабленной посадкой зубчатого венца необходимо заменить.

Веселье

Веселье